ТОП-10 неисправностей БТП и как их избежать

Блочный тепловой пункт (БТП) — это ключевое звено системы теплоснабжения зданий, обеспечивающее передачу тепловой энергии от источника к потребителю с нужными параметрами. От корректной работы БТП зависит эффективность отопления, ГВС и вентиляции, а также энергопотребление всего объекта. Несмотря на высокий уровень автоматизации и надёжность оборудования, на практике эксплуатация БТП сопровождается рядом типичных неисправностей. Рассмотрим наиболее распространённые из них и способы их предотвращения.

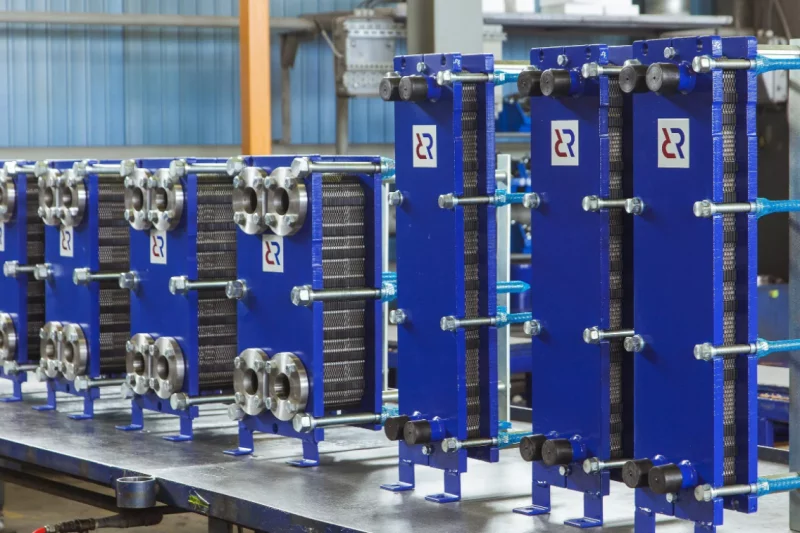

1. Загрязнение теплообменников

Признаки: снижение ΔT на теплообменнике при той же подаче, рост перепада давления, падение теплопередачи, повышенный расход циркуляционного насоса.

Причины: неочищённая сетевая/системная вода, отложения солей, коррозионные продукты, биоплёнка, попадание механических частиц.

Диагностика: измерение ΔT и тепловой мощности, гидравлический перепад до/после теплообменника, термография, анализ пробы теплоносителя, ультразвуковая или визуальная инспекция (при возможности).

Коррекция: химическая промывка/десорбция, гидродинамическая промывка, механическая очистка (если конструкция позволяет).

Профилактика:

- система подготовки воды (механические фильтры + умягчение + ингибиторы коррозии/накипи);

- установка грязевиков и магнитных фильтров на всасывании;

- регламент промывок/обслуживания;

- ведение анализа теплоносителя и мониторинг ΔT в реальном времени.

2. Отказы циркуляционных насосов и электродвигателей

Признаки: понижение или отсутствие расхода, шум/вибрация, рост потребляемого тока двигателя, утечки из сальниковых уплотнений.

Причины: кавитация, работа в режиме за пределами паспортной гидравлической характеристики, износ подшипников, попадание абразивов, недостаток смазки, перегрев, установка без дренажных/осушительных мер.

Диагностика: замеры вибрации, анализ тока двигателя, измерение подачи и напора насоса, визуальный осмотр подшипников и уплотнений, проверка NPSH на линии.

Коррекция: замена подшипников/уплотнений, восстановление правильной гидравлической развязки, устранение причин кавитации (повышение давления на всасывании, устранение воздушных пробок), при сильном износе — замена агрегата.

Профилактика:

- корректная селекция насосов по характеристике системы с запасом NPSH;

- установка фильтров на всасывании;

- монтаж виброопор и компенсаторов;

- внедрение частотного регулирования для снижения гидравлических ударов и экономии;

- плановые осмотры и мониторинг тока/вибрации.

3. Сбои автоматики, контроллеров и датчиков

Признаки: некорректное поддержание температуры/давления, ложные аварии, потеря связи с диспетчеризацией, «плавающие» режимы.

Причины: неисправные/запылённые датчики, ошибки в ПО/логике управления, помехи электропитания, электромагнитные помехи, отсутствие резервирования.

Диагностика: проверка датчиков калибровкой, логов контроллера, тест входов/выходов, анализ питания и помех, проверка сетевых соединений.

Коррекция: замена/поверка датчиков, восстановление корректной логики, обновление/откат прошивки, установка ИБП.

Профилактика:

- использовать сертифицированные контроллеры и датчики;

- резервировать критические датчики и предусматривать аварийные алгоритмы;

- регулярная поверка/калибровка датчиков;

- обеспечение устойчивого питания (ИБП/реле защиты), фильтрация помех;

- журналирование и разбор причин сбоев.

4. Протечки — разгерметизация трубопроводов и арматуры

Признаки: потеря давления, видимые подтёки, промерзание/коррозия в местах подтеков, посторонние шумы.

Причины: дефекты монтажа (неправильная сварка/резьба), усталость материалов, коррозия, гидроудары, неправильно выбранная арматура.

Диагностика: визуальный осмотр, гидравлические испытания, ультразвуковая инспекция, локализация протеканий с помощью переизбыточного давления и маркеров.

Коррекция: локальный ремонт/замена участков, замена сальников/уплотнений, консультация по подбору материалов.

Профилактика:

- грамотный подбор материалов и арматуры под рабочие параметры;

- выполнение сварочных/монтажных работ сертифицированными бригадами;

- установка демпферов и гасителей гидроударов;

- регулярные визуальные инспекции соединений и опор.

5. Гидравлические дисбалансы, кавитация, скачки давления

Признаки: неравномерный прогрев, шумы, вибрация, частые срабатывания предохранительных клапанов.

Причины: неправильная балансировка системы, ошибки при пуске, отказ регуляторов перепада давления, резкие изменения потребления.

Диагностика: гидравлические испытания, проверка характеристик регуляторов, логирование давления и расхода, анализ режимов работы насосов.

Коррекция: перенастройка балансировочных клапанов, замена неисправных регуляторов, перенастройка регуляторов.

Профилактика:

- гидравлическая увязка системы при проектировании и вводе в эксплуатацию с помощью регуляторов прямого действия;

- использование регуляторов давления и предохранительной арматуры с корректной настройкой;

- установка расширительных ёмкостей и гидродинамических гасителей.

6. Воздухообразование и пробки

Признаки: прерывистая циркуляция, повышенный шум в трубах, «мертвые зоны» в отоплении.

Причины: негерметичность, неправильное заполнение системы, отсутствие/неисправность воздухоотводчиков, коррозионные процессы выделяют газ.

Диагностика: визуальные проверки, проверка работы автоматических воздухоотводчиков, тепловизионный контроль для поиска холодных зон.

Коррекция: прокачка системы, замена неисправных автоматических стравливателей, локализация и устранение источников подсоса воздуха.

Профилактика:

- при заполнении соблюдать технологию (вакуумная закачка/промывка);

- установка автоматических воздухоотводчиков в верхних точках;

- контроль герметичности соединений;

- обработка теплоносителя для снижения выделений газов.

7. Коррозия и электрохимическое разрушение

Признаки: отверстия в трубах/теплообменнике, повышенное содержание продуктов коррозии в фильтре, изменение цвета теплоносителя.

Причины: кислород и растворенные соли в воде, гальванические пары (несоответствие металлов), отсутствие ингибиторов.

Диагностика: анализ состава теплоносителя (pH, проводимость, кислород), визуальная инспекция, толщиномер УЗИ.

Коррекция: замена корродированных участков, очистка системы, коррекция состава теплоносителя.

Профилактика:

- применение ингибиторов коррозии;

- предотвращение смешения несовместимых металлов (гальваническая развязка);

- дегазация/деаэрация при заполнении;

- регулярная лабораторная диагностика теплоносителя.

8. Некачественная подготовка и деградация теплоносителя

Признаки: рост отложений, коррозия, снижение теплопередачи, образование пены.

Причины: отсутствие умягчения, неправильный химический состав, недостаточная концентрация ингибиторов, биологическое заражение.

Диагностика: лабораторный анализ (жёсткость, рН, проводимость, микроорганизмы), анализ фильтров и отложений.

Коррекция: промывка системы, корректировка состава воды, добавление/замена ингибиторов, биоцидная обработка (с учётом регламентов).

Профилактика:

- централизованная подготовка воды по утверждённой программе;

- фильтрация, умягчение, деаэрация;

- договор с лабораторией для регулярного мониторинга;

- ведение журнала дозирования химии.

9. Неправильная эксплуатация / неверная настройка регулирования

Признаки: жалобы пользователей на температурный режим, перерасход энергии, частые переходы в аварийные режимы.

Причины: некорректные температурные графики, отсутствие сезонной перенастройки, ошибки в логике управления, отсутствие ограничений на вмешательство персонала.

Диагностика: анализ логов автоматики, сравнение фактических и заданных рабочих графиков, энергоаудит.

Коррекция: корректировка алгоритмов, перепрограммирование сценариев, обучение обслуживающего персонала.

Профилактика:

- разработка типовых режимов работы (зима/переходный период/лето);

- блокировка критических настроек паролями/ключами;

- периодический энергоаудит и оптимизация графиков;

- инструкции и тренинги для персонала.

10. Ошибки монтажа / отсутствие регламентов и запчастей

Признаки: повторяющиеся аварии, длительные простои, «тянущиеся» мелкие поломки.

Причины: монтаж без проектной документации, экономия на деталях, отсутствие складских запасов критических деталей, слабая договорная ответственность подрядчиков.

Диагностика: аудит монтажных работ, сверка с проектной документацией, анализ ЧП/ремонтов по частоте и месту.

Коррекция: устранение дефектов монтажа, плановый капитальный ремонт, пересмотр договоров с подрядчиками.

Профилактика:

- требования к монтажным работам в проекте, приёмка по протоколам;

- комплект критического запаса (насосы, уплотнения, датчики, клапаны);

- регламентирование профилактики и контроль исполнения;

- договорные механизмы с подрядчиками на гарантийное и сервисное обслуживание.

Рекомендации на стадии проектирования (чтобы минимизировать риски эксплуатации)

- проектировать с учётом реальной нагрузки и запасов по мощности;

- предусмотреть легкий доступ к основным узлам для обслуживания;

- выбирать материалы и арматуру, сопоставимые с качеством и химсоставом теплоносителя;

- обеспечить возможность гидравлической балансировки и монтажа измерительных точек;

- заложить систему подготовки воды и дегазации;

- продумать резервирование насосов и источников питания для автоматики.

KPI мониторинга и триггеры тревог (примерные пороговые значения)

- падение ΔT на теплообменнике > 10–15% → тревога на возможное загрязнение;

- рост перепада давления через грязевик/фильтр > 0,1–0,2 бар (смотри паспорт) → чистка;

- изменение потребляемого тока насоса > 15–20% по сравнению с эталоном → проверка;

- частые срабатывания предохранительного клапана → расследование причин гидравлических скачков;

- разрывы логики автоматики/потеря связи с контроллером → резервирование/ИБП.

Рекомендуемый регламент технического обслуживания (пример)

Ежедневно: общий осмотр, контроль давления/температур, индикаторы насосов.

Еженедельно: проверка уровней, визуальный осмотр арматуры, проверка сигнализации.

Ежемесячно: чистка грязевиков, проверка автоматических воздухоотводчиков, запись рабочих параметров.

Каждые 3–6 месяцев: поверка и калибровка датчиков, проверка уплотнений, анализ вибрации.

Ежегодно: комплексная инспекция теплообменников (при необходимости промывка), ревизия насосов, проверка автоматики и гидравлические испытания системы на прочность и плотность (опрессовка).

Раз в 3–5 лет: капитальная очистка или замена секций теплообменников, ревизия трубопроводов на коррозию.

Для каждого объекта регламент адаптируется под нагрузку и условия эксплуатации.

Диагностические инструменты и методы, которые должны быть в арсенале эксплуатации

- манометры/датчики давления и регистраторы;

- расходомеры и тахометры;

- тепловизор (для поиска холодных/горячих зон);

- анализатор воды (лаборатория или экспресс-наборы);

- виброметр и приборы для анализа состояния подшипников;

- логгеры тока и параметров (для насосов/двигателей);

- ультразвуковой толщиномер (для контроля коррозии);

- переносные датчики температуры и контакт-термометры.

Шаблон критического запаса (минимум)

- 1 запасной циркуляционный насос (или комплект ремкомплектов для насоса);

- уплотнения/сальники и комплект подшипников для типовых насосов;

- 2–4 датчика температуры и 1–2 датчика давления;

- уплотнения/ремкомплекты для арматуры;

- предохранительные/регулирующие клапаны;

- фильтрующие элементы (грязевики/картриджи, уплотнения для теплообменника.

Два кратких практических кейса из эксплуатации (анонимно)

Кейс A — падение теплопередачи на БТП жилого сектора.

Симптом: снижение ΔT и жалобы жильцов. Диагностика показала рост перепада давления и повышенную проводимость теплоносителя — осадок и известковая накипь. Решение: химическая промывка теплообменника + внедрение фильтра тонкой очистки и программа корректировки химсостава воды. Результат: восстановление теплоподачи, снижение энергозатрат.

Кейс B — частые отказы резервного насоса в котельной.

Симптом: шум и перегрев, частые замены подшипников. Причина — кавитация из-за неправильной разводки труб и недостаточного NPSH. Решение: перерасчёт всасывающей магистрали, корректировка позиции резервуара и подбор насоса с запасом по NPSH; добавлен контроль уровня и индикатор кавитации. Результат: снижение простоя и затрат на ремонт.

Заключение — экономический эффект профилактики

Регулярная профилактика БТП окупается за счёт:

- уменьшения незапланированных простоев;

- экономии электроэнергии при правильно настроенной автоматики;

- продления срока службы дорогостоящего теплотехнического оборудования;

- снижения аварийных ремонтных расходов и рисков для безопасности персонала и жильцов.

Похожие статьи